Pneumatikschläuche - die besten einfach finden.

Anwendungsbeispiele, Anforderungen, VariantenWas sind überhaupt Pneumatikschläuche?

Pneumatikschläuche werden oftmals als Low-Tech-Komponenten angesehen. Doch der Schlauch erfüllt mitunter extrem wichtige Aufgaben. Zusätzlich muss Pneumatikschlauch in vielen verschiedenen Umgebungen funktionieren. In diesem Beitrag zeigen wir Ihnen 10 Dinge, die Sie über Pneumatikschläuche vor dem Kauf wissen sollten. Unter anderem werden folgende Fragen geklärt:

flamex® flammgeschützter Schlauch

flamex® hat sich in über 20 Jahren Einsatz in diversen Industrien bewiesen. Der Pneumatikschlauch wird meist in der nähe von Schweißrobotern eingesetzt.

A:S:S® antistatischer Pneumatikschlauch

A:S:S ist ein antistatischer Schlauch mit einem Oberflächenwiderstand von bis zu 1000 kΩ. Er wird in der Produktion empfindlicher Elektronik oder explosionsgefährdeten Bereichen eingesetzt.

KSS: Knicksicherer Pneumatikschlauch

KSS ist ein knicksicherer Pneumatikschlauch. Dank seines Innenprofils garantiert er Durchfluss, egal wie klein der Biegeradius ist. KSS kommt zum Einsatz, wenn wenig Platz vorhanden ist.

KKS: für Luftfahrt und Schienenverkehr

KKS ist speziell für die Ansprüche der Luftfahrtindustrie und des Schienenverkehrs in Sachen Brandschutz (DIN EN 45545) entwickelt worden. Er ist für viele verschiedene Medien geeignet.

Was versteht man unter Pneumatik?

Um zu verstehen, welche Anforderungen an Pneumatikschlauch gestellt wird, sollte zunächst verdeutlicht werden, was Pneumatik ist und wo sie zum Einsatz kommt.

1. Definition und Anwendung von Pneumatik

Pneumatik bezeichnet im Allgemeinen die Verwendung von Druckluft zur Verrichtung von Arbeit. Dementsprechend leitet sich der Begriff aus der altgriechischen Bezeichnung „Pneuma“ für Hauch oder Wind ab. Man könnte also statt Pneumatikschläuche auch Druckluftschläuche sagen.

Bei pneumatischen Anwendungen wird Umgebungsluft komprimiert, um dann zielgerichtet für die vorgesehene Anwendung genutzt werden zu können. Dabei wird in der Regel mit Drücken zwischen 6 und 40 bar gearbeitet. Nachdem die Luft komprimiert wurde, muss sie noch von Verunreinigungen befreit werden. Dies geschieht mit entsprechenden Filtern. Danach ist sie bereit für die geplante Anwendung.

Eine Herausforderung der Pneumatik ist die Verteilung der komprimierten Luft an die jeweiligen Verbraucherstellen. Dabei kommen Pneumatikschläuche ins Spiel. Diese dürfen weder undicht noch verunreinigt sein. Wäre dies der Fall, ist die Langlebigkeit und die Funktionsfähigkeit der pneumatischen Anwendung gefährdet.

Die wohl am meisten verbreitete Anwendung von Pneumatik sind pneumatische Antriebe. Dabei werden Druckluftzylinder verwendet, um lineare Bewegungen durchzuführen. Ein simples Beispiel dafür sind Werkzeuge wie ein Drucklufthammer. Aber auch zum Spritzen von Flüssigkeiten wird Druckluft bei der Zerstäubung verwendet. Darüber hinaus kommt Pneumatik auch bei Transportanwendungen wie der Rohrpost zum Einsatz. Die Einsatzgebiete sind also extrem vielfältig und gehen weit über die hier angerissenen Beispiele hinaus.

2. Vor- und Nachteile von Pneumatik

Angefangen mit den Vorteilen:

Pneumatik ist überall anwendbar: Luft ist überall relativ leicht verfügbar. Zudem entstehen bei der Verwendung keine Gefahrenstoffe, sodass die Abluft ohne große Aufbereitung entlassen werden kann. Außerdem ist der generierte Druck Verhältnismäßig einfach zu speichern und an die benötigten Stellen zu transferieren.

Pneumatik ist sehr sauber: Leckt eine Hydraulikleitung, dann treten unweigerlich Flüssigkeiten aus. In vielen Bereichen, in denen Sauberkeit oberstes Gebot ist, kann das schnell zu einem Problem werden. Eine Leckage bei einem Pneumatikschlauch oder an den Verbindungspunkten ist zwar auch nicht erfreulich, jedoch entweicht lediglich Luft. Verunreinigungen sind hier zumeist kein zusätzliches Problem.

Pneumatik ist sehr sicher: Allgemein gesagt sind viele Teile von pneumatischen Anlagen wie Kompressoren, Kolben oder Pneumatikschläuche sehr arm an Verschleiß. Daher kommt es selten zu Ausfällen in den Anlagen. Zudem birgt die Verwendung von Luft deutlich weniger Gefahren als beispielsweise von Öl. Somit kann Pneumatik auch in sensiblen Bereichen, in denen Brand- oder Explosionsgefahr besteht, eingesetzt werden.

Natürlich haben auch pneumatische Anwendungen ihre Nachteile:

Begrenzte Belastbarkeit: Pneumatische Anwendungen sind durchaus robust und belastbar. Jedoch sind den Drücken gewisse Grenzen gesetzt. Je höher der angestrebte Betriebsdruck, desto mehr Aufwand muss für die Absicherung des Systems betrieben werden.

Teilweise laute Anwendung: Bei der Verwendung von Druckluftsystemen entsteht in der Regel Lärm. Durch das Ablassen der Luft entstehen Turbulenzen, die wiederum zu Geräuschen führen können. Hier kann jedoch bis zu einem gewissen Grad Abhilfe durch die Installation von Schalldämpfern wie Düsen oder Ventile geschaffen werden.

Niedriger Wirkungsgrad: Einer der Hauptkritikpunkte an pneumatischen Anwendungen ist der im Vergleich recht niedrige Wirkungsgrad. Bei der Kompression der Luft geht Energie in Form von Wärme verloren. Durch die Nutzung dieser Abwärme lassen sich die Verluste jedoch begrenzen.

Anforderungen an Pneumatikschläuche

Die Palette an verschiedenen Pneumatikschläuchen ist riesig. Welcher der richtige für die gewünschte Anwendung ist, hängt vor allem von den Anforderungen ab. Den einen „Alleskönner“ zu finden wird hier schwierig. Verschiedene Materialzusammensetzungen ermöglichen es jedoch fast jedem, den richtigen Pneumatikschlauch zu finden.

3. Druckbeständigkeit

Eine Anforderung, die wohl jeder Pneumatikschlauch erfüllen muss, ist eine gewisse Druckbeständigkeit. Dabei spielen die Wandstärke und die Härte des verwendeten Materials eine große Rolle. Einer der robusten Klassiker ist zum Beispiel ein Schlauch aus Polyester-Polyurethan in der Härte Shore 98 A (weitere Informationen zum Thema Shore-Härte). Dieser bietet eine hohe Druckbeständigkeit, die für die meisten pneumatischen Anwendungen ausreicht. Des Weiteren ist das Material unempfindlich gegenüber Temperaturschwankungen. Der Schlauch bleibt auch bei eisigen Temperaturen von bis zu -35 Grad Celsius flexibel und belastbar. Jedoch sind die Anforderungen in manchen Bereichen vielfältiger als die bloße Widerstandsfähigkeit. Hier geht es zu einem detaillierten Artikel zum Thema Berstdruck.

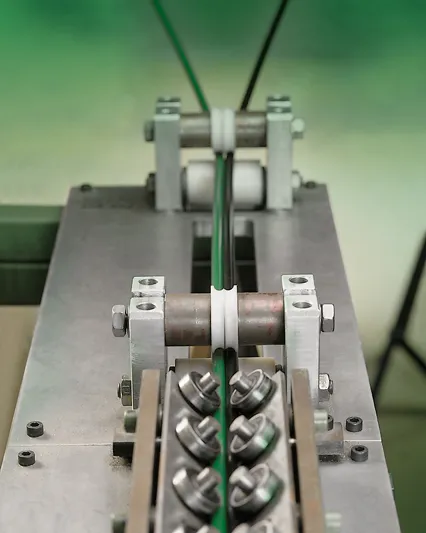

4. Biegeradien (Flexibilität)

Bei aller Widerstandsfähigkeit und Robustheit müssen Pneumatikschläuche letztendlich immer noch flexibel sein. Wäre dies nicht der Fall, könnte man auch eine Rohrleitung als Ersatz verwenden. Um die Flexibilität einordnen zu können, wird in der Praxis die Kennzahl des Biegeradius herangezogen. Dieser gibt an, in welchem Radius ein Schlauch gebogen werden kann, ohne ihn zu beschädigen (abzuknicken). Je kleiner der minimale Biegeradius, desto höher die Flexibilität des Schlauchs.

Diese ist wird unter anderem vom Durchmesser und der Wandstärke des Schlauchs beeinflusst. Es muss also ein Kompromiss zwischen Flexibilität und Druckbeständigkeit gefunden werden.

An Stellen, an denen besonders kleine Biegeradien notwendig sind, empfiehlt sich ein Knickschutzschlauch. Dieser spezielle Pneumatikschlauch verfügt über ein Innenprofil und sichert so den Durchfluss auch im Falle eines Abknickens. Damit kann der Schlauch auf minimalstem Raum verlegt werden, ohne die Funktion der Leitung zu gefährden

.

5. Resistenz gegen Umwelteinflüsse

Das zuvor erwähnte Polyester-Polyurethan bietet eine hohe Druckbeständigkeit. Es kann aber durchaus sein, dass Pneumatikschläuche in Außenanwendungen zum Einsatz kommen. Das heißt logischerweise, dass sie Umwelteinflüssen trotzen müssen. Der erste Punkt ist der Kontakt mit Wasser. Hier bieten sich Pneumatikschläuche aus Polyether-Polyurethan an. Diese sind sowohl gegenüber Hydrolyse, als auch gegenüber Mikroben sehr resistent.

Neben dem Einfluss von Wasser können auch die Umgebungstemperatur und UV-Einstrahlung eine Rolle spielen. Spezielle Pneumatikschläuche für die Landwirtschaft erfüllen auch diese Bedingungen und stellen wohl die Speerspitze in Sachen Widerstandsfähigkeit gegen Umwelteinflüsse dar.

6. Abriebfestigkeit

Resistenz gegenüber Abrieb ist in vielen Einsatzbereichen für Pneumatikschläuche von Bedeutung. Werden diese beispielsweise als Förderschläuche in für Lebensmittel verwendet, so muss der lebensmittelechte Schlauch möglichst resistent gegenüber Abrieb sein. Natürlich dürfen keine Rückstände der Schläuche in die Lebensmittel geraten. Auch hier bietet Polyether-Polyurethan eine sehr robuste Grundlage. Zudem qualifiziert eine hohe Abriebfestigkeit in Kombination mit einem guten Rückstellverhalten den Pneumatikschlauch für den Einsatz mit Schleppketten.

7. Spezielle Anforderungen

Beinahe für jede Sonderanforderung gibt es den passenden Pneumatikschlauch. Darunter fallen zum Beispiel flammwidrige Schläuche. Diese sind vor allem dann von Bedeutung, wenn im Einsatzbereich Funken oder Schweißspritzer vorkommen können. Andere brandgeschützte Schläuche müssen strenge Normen erfüllen, wie zum Beispiel Schläuche gemäß der Norm EN 45545, die im Schienenverkehr zum Einsatz kommen.

Ein anderes Beispiel für solche Spezialgebiete sind Anwendungen für antistatischen Schlauch. Dieser ist dort von Bedeutung, wo antistatische Aufladung vermieden werden muss. Das ist zum Beispiel bei der Fertigung von elektronischen Bauteilen oder in explosionsgefährdeten Bereichen der Fall. Auch hier gibt es Richtlinien wie z.B. die ATEX Richtlinie 94/9/EG zu errfüllen.

Die Lebensmittelindustrie ist ein weiterer Einsatzort mit speziellen Anforderungen an Pneumatikschläuche. Allgemeingültige Regeln für den Einsatz in der Lebensmittelbranche sind schwer zu definieren. Das liegt an der Fülle an Regularien, die dort gelten. Hier finden Sie einen ausführlicheren Beitrag zum Thema lebensmittelechter Schlauch.

Das zuvor erwähnte Polyester-Polyurethan bietet eine hohe Druckbeständigkeit. Es kann aber durchaus sein, dass Pneumatikschläuche in Außenanwendungen zum Einsatz kommen. Das heißt logischerweise, dass sie Umwelteinflüssen trotzen müssen. Der erste Punkt ist der Kontakt mit Wasser. Hier bieten sich Pneumatikschläuche aus Polyether-Polyurethan an. Diese sind sowohl gegenüber Hydrolyse, als auch gegenüber Mikroben sehr resistent.

Neben dem Einfluss von Wasser können auch die Umgebungstemperatur und UV-Einstrahlung eine Rolle spielen. Spezielle Pneumatikschläuche für die Landwirtschaft erfüllen auch diese Bedingungen und stellen wohl die Speerspitze in Sachen Widerstandsfähigkeit gegen Umwelteinflüsse dar.

6. Abriebfestigkeit

Resistenz gegenüber Abrieb ist in vielen Einsatzbereichen für Pneumatikschläuche von Bedeutung. Werden diese beispielsweise als Förderschläuche in für Lebensmittel verwendet, so muss der lebensmittelechte Schlauch möglichst resistent gegenüber Abrieb sein. Natürlich dürfen keine Rückstände der Schläuche in die Lebensmittel geraten. Auch hier bietet Polyether-Polyurethan eine sehr robuste Grundlage. Zudem qualifiziert eine hohe Abriebfestigkeit in Kombination mit einem guten Rückstellverhalten den Pneumatikschlauch für den Einsatz mit Schleppketten.

7. Spezielle Anforderungen

Beinahe für jede Sonderanforderung gibt es den passenden Pneumatikschlauch. Darunter fallen zum Beispiel flammwidrige Schläuche. Diese sind vor allem dann von Bedeutung, wenn im Einsatzbereich Funken oder Schweißspritzer vorkommen können. Andere brandgeschützte Schläuche müssen strenge Normen erfüllen, wie zum Beispiel Schläuche gemäß der Norm EN 45545, die im Schienenverkehr zum Einsatz kommen.

Ein anderes Beispiel für solche Spezialgebiete sind Anwendungen für antistatischen Schlauch. Dieser ist dort von Bedeutung, wo antistatische Aufladung vermieden werden muss. Das ist zum Beispiel bei der Fertigung von elektronischen Bauteilen oder in explosionsgefährdeten Bereichen der Fall. Auch hier gibt es Richtlinien wie z.B. die ATEX Richtlinie 94/9/EG zu errfüllen.

Die Lebensmittelindustrie ist ein weiterer Einsatzort mit speziellen Anforderungen an Pneumatikschläuche. Allgemeingültige Regeln für den Einsatz in der Lebensmittelbranche sind schwer zu definieren. Das liegt an der Fülle an Regularien, die dort gelten. Hier finden Sie einen ausführlicheren Beitrag zum Thema lebensmittelechter Schlauch.

8. Das richtige Material für Pneumatikschläuche

Zwei der am häufigsten verwendeten Materialien auf dem Gebiet der Pneumatikschläuche sind Polyamid und Polyurethan. Beide haben ihre Stärken in unterschiedlichen Bereichen. In der Praxis werden sie aber leider viel zu oft nicht entsprechend ihrer Eigenschaften eingesetzt.

Die Vorteile von Polyamid liegen ganz klar im Bereich der Robustheit. Das Material ist sehr hart und kann daher mühelos hohen Drücken standhalten. Auch Umwelteinflüsse lassen Pneumatikschläuche aus Polyamid in vielen Fällen unbeeindruckt. Die extreme Härte von Schlauch aus Polyamid ist jedoch in vielen Szenarien auch ein Nachteil: Polyamid-Schläuche sind sehr inflexibel und haben oft mehr die Charakteristik eines Rohrs als die eines Schlauchs. Das führt dazu, dass die Schläuche beim Unterschreiten des minimalen Biegeradius abknicken. Durch die Härte des Materials bleibt der Knick bei einem Polyamid-Schlauch auch nach dem erneuten Ausrichten erhalten und stellt nun eine Sollbruchstelle für das Schlauchsystem dar. Will man die negativen Eigenschaften der Härte abmildern, muss auf Weichmacher zurückgegriffen werden, was wiederum andere Nachteile mit sich bringt. Hier ist vor allem die geminderte Lebensdauer zu nennen, da sich die meisten Weichmacher nach einer gewissen Zeit vom restlichen Kunststoff lösen.

Pneumatikschläuche aus Polyurethan sind im Vergleich zum Pendant aus Polyamid weniger Robust. Durch die weichere Grundbeschaffenheit des Materials sind Polyurethanschläuche weniger druckbeständig. Vor dem Hintergrund, dass die Betriebsdrücke in der Pneumatik meistens unter 10 bar liegen, ist das jedoch in vielen Fällen kein echter Nachteil, da die meisten Polyurethanschläuche diesem mühelos standhalten. Zudem kommen sie ohne Weichmacher aus, da sie von Grund auf sehr flexibel sind. Das ermöglicht nicht nur die Installation auf engstem Raum, sondern wirkt sich zusätzlich positiv auf die Lebensdauer des Schlauchsystems aus. Sollte es dennoch zu einem Abknicken kommen, sind Pneumatikschläuche aus Polyurethan danach in den meisten Fällen immer noch verwendbar, da oft keine bleibenden Knickstellen entstehen. Mehr zum Thema gibt es im Produktvergleich Polyamid vs. Polyurethan

AgrarPur® - für die Landwirtschaft entwickelt

AgrarPur wurde entwickelt um Umwelteinflüssen standzuhalten. Sein Haupteinsatzgebiet ist daher die Landwirtschaft.

Polyester basierte standard Pneumatikschläuche

Polyester basierte Pneumatikschläuche sind über eine große Temperaturspanne äußerst Druckresistent. Hinzu kommen gute Flexibilität und Abriebfestigkeit.

Polyether basierte standard Pneumatikschläuche

Polyether basierte Pneumatikschläuche sind sehr vielseitig. Neben guten mechanischen Eigenschaften sind sie resistent gegen Hydrolyse und Mikroben.

Individualisierungsmöglichkeiten bei Pneumatikschläuchen

Pneumatikschläuche können extrem individuell an die Anforderungen angepasst werden, die am Einsatzort vorherrschen. Dabei gibt es mehrere Möglichkeiten den passenden Schlauch zu kreieren.

9. Die Farbe des Schlauchs

Es klingt zunächst banal, doch die Farbe der Pneumatikschläuche kann zu sehr hilfreichen Vereinfachungen führen. Dabei haben die Farbe des Pneumatikschlauchs keine im Vorhinein definierte Bedeutung. Vielmehr kann die Bedeutung vom Anwender selbst festgelegt werden. Müssen beispielsweise mehrere Leitungen an einem Gerät angebracht werden, ist es sinnvoll, mit Farbcodes zu arbeiten. So kann gewährleistet werden, dass an jedem Punkt der Leitung eindeutig nachvollziehbar ist, welcher Schlauch wo angebunden ist. Dies ist jedoch nur ein Beispiel für die Bedeutung von Farben bei Pneumatikschläuchen. Natürlich kann die Farbe auch so gewählt werden, dass der Schlauch an einem Gerät möglichst wenig auffällt. Auch eine Wahl des Schlauchs in der Farbe der Anwenderfirma ist durchaus üblich. Der Farbwahl sind nahezu keine Grenzen gesetzt.

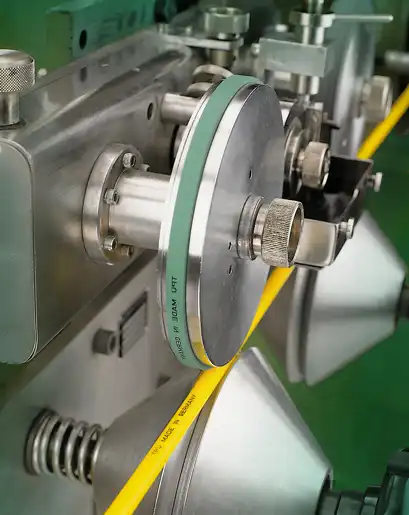

10. Bedruckung des Schlauchs

Eine weitere Möglichkeit individuelle Akzente bei Pneumatikschlauch zu setzen, ist die Bedruckung. Vom Branding mit dem Firmenlogo über die Internetadresse hin zu Markierungen für die Montage ist hier vieles möglich. Ähnlich wie die Farbe kann die Bedruckung dabei helfen die Schlauchleitungen auseinander zu halten. Natürlich kann auch hier einfach eine individuelle Note oder ein Branding für den Schlauch kreiert werden.

Bei einer Bedruckung muss jedoch immer der Anwendungszweck im Hinterkopf behalten werden. Kommt der Schlauch in Kontakt mit Wasser? Wird er vielleicht sogar mit Lebensmitteln eingesetzt? Entsprechend sollte abgeklärt werden, ob die Bedruckung den Anforderungen gerecht wird. Vom Tintenstrahldrucker über Offset-Druck hin zu Laserbedruckung ist hier vieles umsetzbar.

11. Besondere Formen von Pneumatikschläuchen

In der Regel werden Pneumatikschläuche als sogenannte „Meterware“ gehandelt. Das heißt, dass der Schlauch entweder in Ringen oder auf Haspeln gewickelt geliefert wird. Standard ist in diesem Fall eine Abmessung von 50 Metern. Bei Haspelware sind die üblichen Längen in der Regel 100 Meter und aufwärts.

Pneumatikschlauch kann allerdings auch in deutlich kleineren Längen angeboten werden. Dies ist vor allem dann sinnvoll, wenn die Montage immer wieder in der selben Länge erfolgen soll. Zudem spart die Lieferung von Schlauchabschnitten in der richtigen Länge Zeit. Das liegt einfach daran, dass der Schlauch vor der Montage nicht noch einmal zurechtgeschnitten werden muss.

Neben der Meterware und den Schlauchabschnitten sind Pneumatikschläuche auch in Form von Schlauchspiralen erhältlich. Diese kommen vor allem an Arbeitsstationen zum Einsatz, die eine gewisse Flexibilität gewährleisten müssen. Hier ein Beitrag zu den Vorteilen und Eigenschaften von Schlauchspiralen.

Die letzte Sonderform von Pneumatikschlauch, die hier genannt werden soll, sind Mehrfachschläuche. In diesem Fall werden mehrere Leitungen mit einander verbunden. Dabei ist es sogar möglich verschiedene Materialien und Abmessungen miteinander zu kombinieren. Der Vorteil von Mehrfachschläuchen liegt darin, dass mehrere Leitungen mit einem Mal verlegt werden können. Zudem können diese durch die Vielseitigkeit des Modells mehrere Medien abdecken.

Dan Biebl

Geschäftsführer

Ich hoffe unser Artikel konnte Ihnen weiterhelfen!

Wir bei PAPUREX unterstützen Sie dabei den richtigen Schlauch für Ihre individuelle Anwendungen zu finden. Sie haben noch fragen zum Artikel? Wenden Sie sich gerne an mich!

Per Mail an dan.biebl@papurex.de

Oder per Telefon: 06209 72102 40

Noch heute Pneumatikschläuche bestellen!

Noch mehr informationen zu Pneumatikschläuchen bekommen Sie von unseren Experten. Einfach auf den Kontakt-Button Klicken! Wenn Sie schon wissen, was Sie benötigen, finden Sie eine Übersicht unserer Produkte über den entsprechenden Button.

Zusammenfassung: Wie findet man den richtigen Pneumatikschlauch?

Wenn Sie Pneumatikschläuche kaufen möchten, gibt es einiges zu beachten. Das Wichtigste in Kürze: Die Pneumatik ist ein sehr vielfältiges Feld. Allgemein versteht man darunter die Anwendung von Druckluft zur Verrichtung von Arbeit. Durch die gute Verfügbarkeit von Luft, sowie ihre Sauberkeit und Sicherheit ist die Pneumatik beinahe überall anwendbar. Jedoch muss dabei die begrenzte Belastbarkeit, die teilweise hohe Lautstärke und die Energieintensität von pneumatischen Anwendungen beachtet werden.

Pneumatikschläuche gibt es in extrem vielen Variationen. Um den richtigen für die eigene Anwendung zu finden, muss der passende Mix aus den Kerneigenschaften der Schläuche gefunden werden. Dafür sollten im Vorhinein folgende Fragen beantwortet werden:

- Welchen Drücken muss mein Pneumatikschlauch standhalten?

- Wie viel Platz habe ich, um meinen Pneumatikschlauch zu verlegen/montieren?

- Welchen Umwelteinflüssen ist mein Pneumatikschlauch ausgesetzt?

- Mit welchen Medien kommt mein Pneumatikschlauch in Kontakt?

- Gibt es spezielle Regularien, die mein Pneumatikschlauch erfüllen muss?

Sofern diese Fragestellungen beantwortet werden können, ist der Weg zum optimalen Pneumatikschlauch nicht mehr weit. Damit das am Ende auch in die Tat umgesetzt werden kann, sprechen Sie am besten mit den Experten des Herstellers ihres Vertrauens.